Proces výroby margarínu od čínského výrobce

Proces výroby margarínu

Produkční video:https://www.youtube.com/watch?v=Zar71w0TUzM

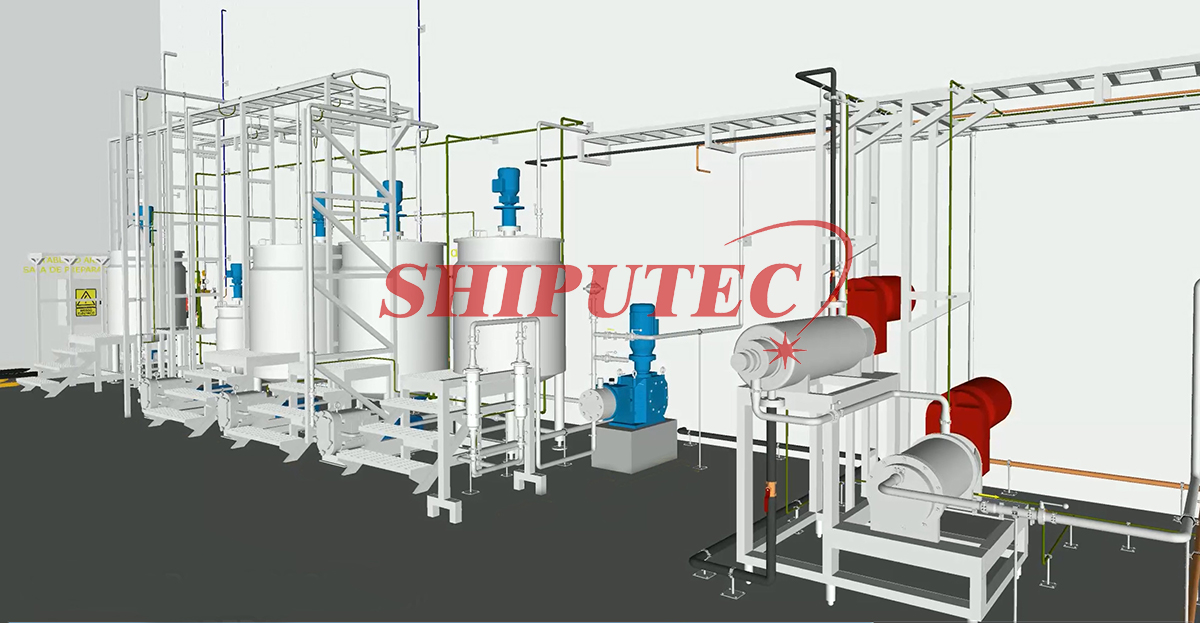

Výroba margarínu zahrnuje dvě části: přípravu suroviny a chlazení a plastifikaci. Hlavní zařízení zahrnuje přípravné nádrže, vysokotlaké čerpadlo, votátor (výměník tepla se škrabaným povrchem), stroj s kolíkovým rotorem, chladicí jednotku, plnicí stroj na margarín atd.

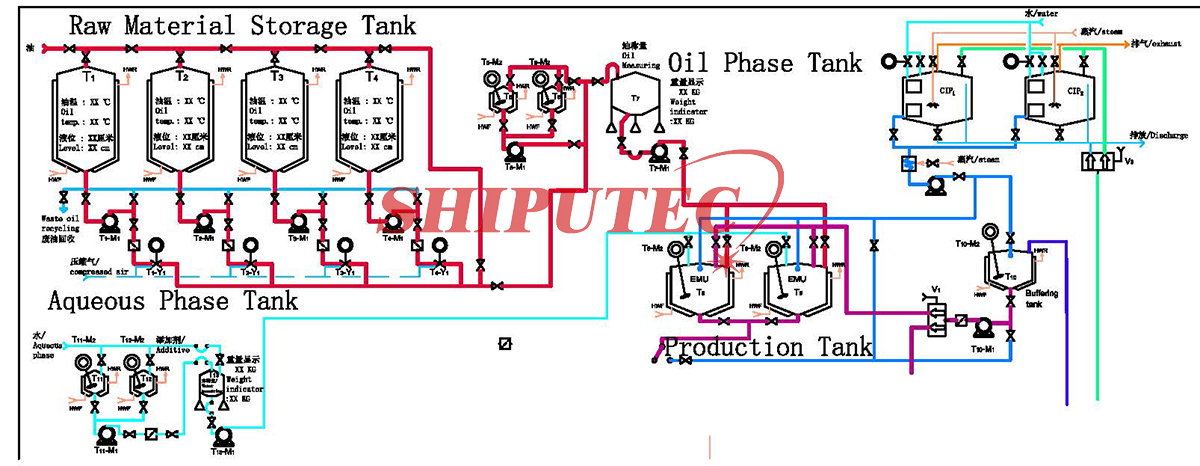

První proces spočívá ve smíchání olejové fáze a vodné fáze, měření a emulgaci olejové fáze a vodné fáze, aby se připravil materiál podávaný pro druhý proces. Posledním procesem je kontinuální chlazení, plastifikace a balení produktu.

Proces přípravy suroviny pro margarín je znázorněn na obrázku 1:

- 1.Fermentované mléko

Některé margaríny se přidávají do mléka a mléko po fermentaci bakteriemi mléčného kvašení může produkovat podobnou chuť přírodní smetany, takže továrna smíchá fermentované mléko a vodu.

- 2.Míchání vody

Voda a ve vodě rozpustné přísady obsažené v margarínu, jako je fermentované mléko, sůl, konzervační látky atd., se přidávají do míchacího zařízení vodné fáze a dávkovací nádrže v předepsaném poměru za míchání a míchání, aby se složky vodné fáze rozpustily do jednotného roztoku.

- 3.Míchání olejové fáze

Surový olej různých specifikací se nejprve smíchá v olejové míchací nádrži podle předepsaného poměru a poté se do olejové fáze podle poměru přidají v oleji rozpustné přísady, jako je emulgátor, antioxidant, v oleji rozpustný pigment, v oleji rozpustná celulóza atd., smíchá se s odměřovací nádrží a míchá se za vzniku jednotné olejové fáze.

- 4.Emulze

Účelem emulgace margarínu je rovnoměrně a stabilně dispergovat vodnou fázi v olejové fázi a stupeň disperze vodné fáze má velký vliv na kvalitu produktu. Protože chuť margarínu úzce souvisí s velikostí částic vodné fáze, mikroorganismy se množí ve vodné fázi. Velikost bakterií je běžně 1–5 mikronů, takže kapičky vody o velikosti 10–20 mikronů nebo menší mohou množení bakterií omezit. Příliš jemná disperze ve vodné fázi a příliš malé částice vodné fáze způsobí, že margarín ztratí chuť. Pokud disperze není dostatečná, částice vodné fáze jsou příliš velké a margarín naruší metamorfózu. Vztah mezi stupněm disperze vodné fáze v margarínu a povahou produktu je zhruba následující:

| 水滴直径 Dimenze kapky vody (微米 mikrometr) | 人造奶油性质 (chuť margarínu) |

| méně než 1 (asi 80–85 % vodné fáze) | Těžké a méně chutné |

| 30–40 (méně než 1 % vodné fáze) | Dobrá chuť, snadno se zkazí |

| 1-5 (asi 95 % vodné fáze) | Dobrá chuť, není snadné se zkazit |

| 5-10 (asi 4 % vodní fáze) | |

| 10–20 (asi 1 % vodné fáze) |

Je vidět, že emulgační operace by měla dosáhnout určitého stupně disperzních požadavků.

Účelem odděleného a rovnoměrného smíchání vodné fáze a olejové fáze s předchozí fází je zajistit jednotnou konzistenci celé emulze po emulgaci a smíchání dvou fází oleje a vody. Emulgační míchání spočívá v provozním problému 50-60 stupňů, kdy se vodná fáze přidá k odměřené olejové fázi a během mechanického míchání nebo míchání čerpadlem se vodná fáze plně disperguje v olejové fázi a vzniká latex. Tento druh latexové kapaliny je však velmi nestabilní a po zastavení míchání může dojít k oddělení oleje a vody.

Po dodání smíchané emulze se provádí proces chlazení a plastifikace, dokud není produkt zabalen.

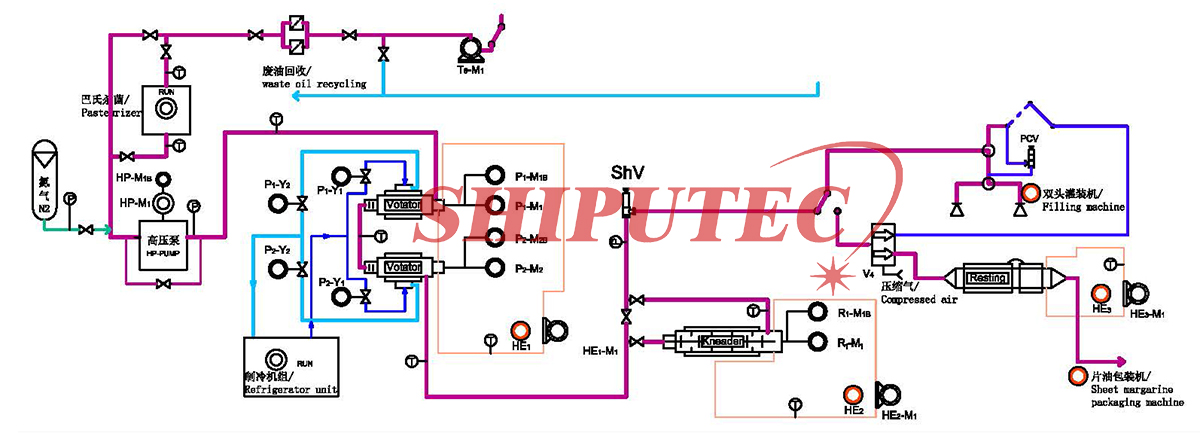

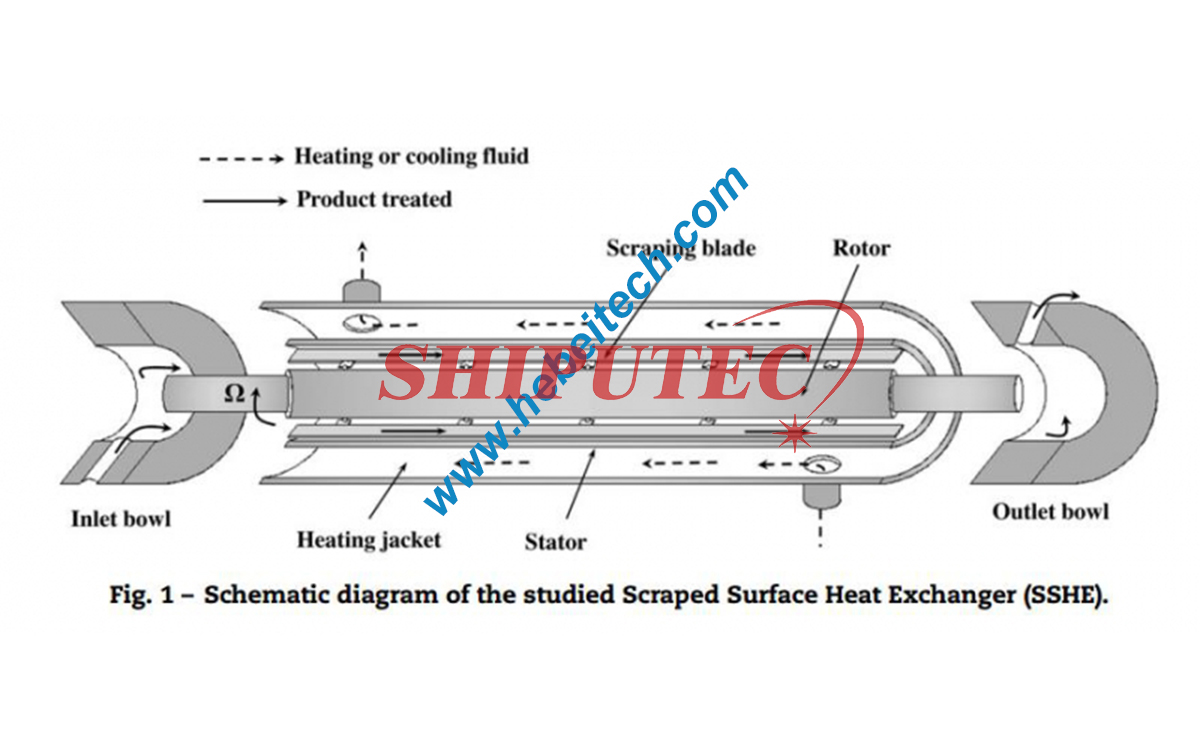

Emulze musí být ochlazena a plastifikována, aby se získal flexibilní margarín. V současné době se používá převážně uzavřené plastifikační zařízení s kontinuálním kalením, které zahrnuje votátor neboli výměník tepla se škrabaným povrchem (jednotka A), hnětač s kolíkovým rotorem neboli hnětač (jednotka C) a klidovou trubici (jednotka B). Technologický proces je znázorněn na obrázku 2:

Tato sada zařízení má následující vlastnosti:

1. Vysokotlaký vzduchotěsný nepřetržitý provoz

Předmíchaná emulze je přiváděna do kalicího válce vysokotlakým čerpadlem pro votator. Vysoký tlak dokáže překonat odpor v celé jednotce a provoz za vysokého tlaku může zajistit tenký a hladký výsledek. Uzavřený provoz může zabránit vniknutí vzduchu a kondenzaci vody smíchané s emulzí v důsledku kalení, zajistit hygienické požadavky produktu a snížit ztráty chlazení.

2. Kalení a emulgace

Emulze se ve votátoru rychle ochladí amoniakem nebo freonem, čímž se vytvoří malé krystalické částice, obvykle o velikosti 1–5 mikronů, které zajišťují jemnou chuť. Škrabka na rotující hřídeli ve votátoru je navíc úzce spojena s vnitřní stěnou válce, takže během provozu škrabka nejenže nepřetržitě seškrábává krystaly ulpívající na vnitřní stěně, ale také disperguje emulzi a splňuje požadavky na emulgaci tónu.

3. Hnětení a odhušťování (stroj s kolíkovým rotorem)

Přestože emulze ochlazená votátorem začala krystalizovat, musí ještě nějakou dobu růst. Pokud se emulze nechá krystalizovat v klidu, vytvoří se síť pevných lipidových krystalů. Výsledkem je, že ochlazená emulze vytvoří velmi tvrdou hmotu bez plasticity. Aby se tedy získaly margaríny s určitou plasticitou, je nutné před vytvořením celkové síťové struktury mechanicky rozbít síťovou strukturu, aby se dosáhlo snížení houstnutí. Hnětení a odhušťování se provádí hlavně v zařízeních s kolíkovým rotorem.

Jednotka A (votátor) je ve skutečnosti chladicí zařízení se škrabkou. Emulze je do uzavřené jednotky A (votátoru) vháněna vysokotlakým čerpadlem. Materiál prochází kanálem mezi chladicím válcem a rotující hřídelí a teplota materiálu v důsledku ochlazování chladicího média rychle klesá. Na povrchu hřídele jsou uspořádány dvě řady škrabek. Krystaly vytvořené na vnitřním povrchu votátoru jsou seškrábávány vysokorychlostní rotující škrabkou, aby se vždy odhalil nový chladicí povrch a udržel se efektivní přenos tepla. Emulze se může rozptýlit působením škrabky. Když materiál prochází jednotkou A (votátorem), teplota klesne na 10-20 stupňů, což je méně než bod tání oleje. I když olej začíná krystalizovat, ještě se nestal pevným skupenstvím. V tomto okamžiku je emulze ve stavu chladnutí a jedná se o hustou kapalinu.

Osa otáčení jednotky A (votátoru) je dutá. Během provozu se do středu osy otáčení nalévá horká voda o teplotě 50-60 stupňů, aby se zabránilo krystalizaci, která by se spojila a vytvrdla na ose a způsobila by ucpání.

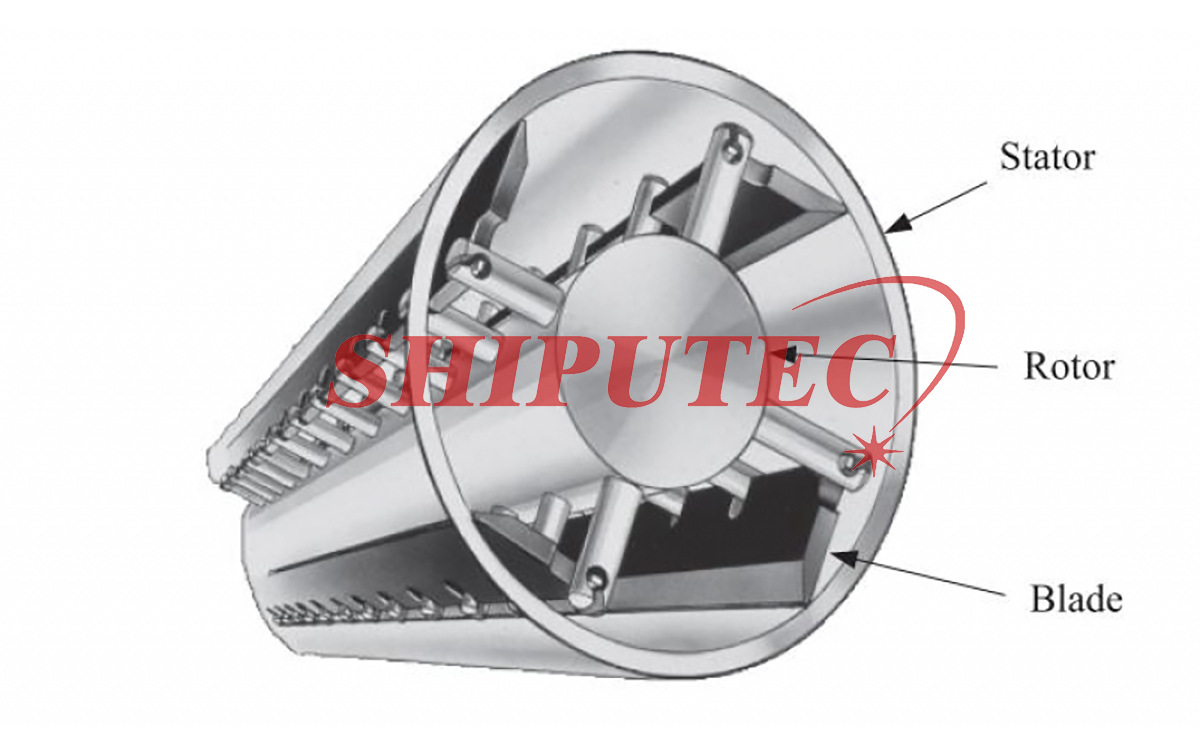

Jednotka C (stroj s čepovým rotorem) je hnětací a odhloušťkující zařízení, jak je znázorněno na obrázku výše. Na rotující hřídeli jsou instalovány dvě řady kovových šroubů a na vnitřní stěně válce je instalována řada pevných kovových šroubů, které jsou s kovovými šrouby na hřídeli střídavě uspořádány a navzájem se nedotýkají. Když se hřídel otáčí vysokou rychlostí, kovové šrouby na hřídeli procházejí mezerou pevných kovových šroubů a materiál je plně hněten. Tímto působením může dojít k podpoře růstu krystalů, narušení krystalové sítě, tvorbě nespojitých krystalů, snížení konzistence a zvýšení plasticity.

Jednotka C (stroj s čepovým rotorem) má silný hnětací účinek pouze v extrémně chladných nočních hodinách, takže potřebuje pouze tepelnou ochranu a nepotřebuje chlazení. Vzhledem k uvolňování krystalizačního tepla (asi 50 kcal/kg) a tepla generovaného hnětacím třením je výstupní teplota jednotky C (stroj s čepovým rotorem) vyšší než teplota vstupního materiálu. V tomto okamžiku je krystalizace dokončena asi na 70 %, ale stále je měkká. Konečný produkt je uvolněn extruzním ventilem a po určité době ztvrdne.

Poté, co je margarín odeslán z jednotky C (stroj s kolíkovým rotorem), musí být tepelně ošetřen při určité teplotě. Obvykle se produkt umístí na teplotu o 10 stupňů pod bodem tání po dobu delší než 48 hodin. Toto ošetření se nazývá zrání. Uvařený produkt lze odeslat přímo do závodu na zpracování potravin k dalšímu použití.

Uvedení staveniště do provozu